Conectar el PLC a KepServer

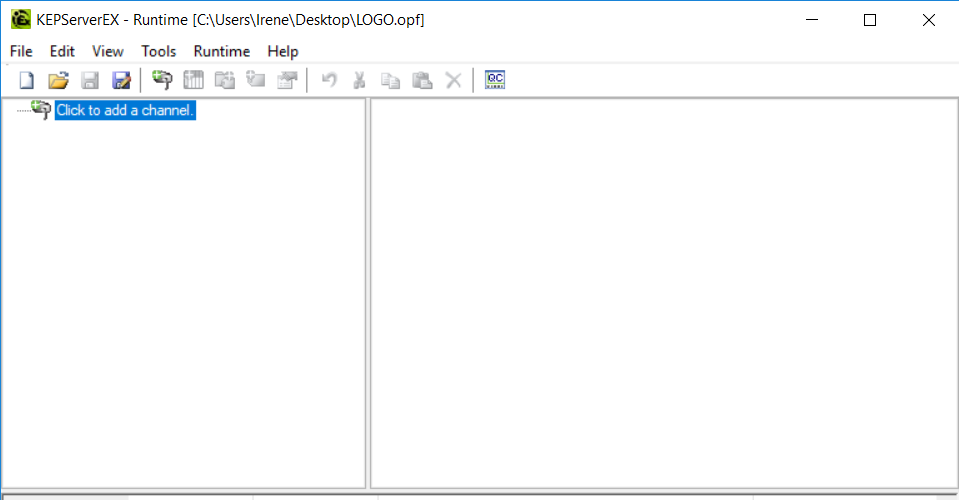

Para empezar lo primero que tenemos que hacer es crear un nuevo canal.

Le ponemos un nombre:

Ahora elegimos el driver que queremos usar, en este caso “Siemens TCP/IP Ethernet”:

Elegimos como adaptador el cable Ethernet:

Seleccionamos que solo se escriba el último valor de todos los TAGs:

Los valores no normalizados serán reemplazados por un cero:

Comprobamos que todo está correcto y le damos a finalizar:

Ahora necesitamos añadir un nuevo dispositivo, que será nuestro LOGO Siemens. Seleccionamos “Click to add a device” y le ponemos un nombre:

Elegimos el modelo de nuestro PLC:

A continuación debemos introducir el ID del dispositivo, esto es la IP que le hemos asignado al PLC:

Seleccionamos la opción de “Respect client specied scan rate”:

Dejamos los valores por defecto para la conexión de TCP (timeouts y cuando se da la conexión se da por fallida):

Dejamos también por defecto la opción de evitar que se envíen más peticiones al dispositivo si la conexión falla:

Seleccionamos que no se creen TAGs para la base de datos por defecto al iniciarse:

Dejamos el puerto por defecto al conectarnos:

El siguiente paso es importante. Debemos configurar el TSAP (Transport Service Access Point) a 0200 ya que vamos a permitir el HMI en el lado del controlador:

Te deja elegir ahora si usar Big Endian o Little Endian para la ordenación de los bits. Seleccionamos la opción por defecto, Big Endian:

Comprobamos que todo está correcto y finalizamos:

Por último tenemos que añadir los TAGs o variables del OPC, que representan los TAGs que hemos creado previamente el PLC. Esto lo que nos va a permitir es controlar el PLC y comprobar su estado desde el propio KepServer, sin necesidad de estar presentes en la planta donde se encuentra el PLC.

Para la creación de los TAGs hacemos click en “Clicl to add a static tag”. Se nos abre la siguiente ventana:

Simplemente vamos a introducir el nombre y el código que tiene asociado la variable en el PLC. En nuestro caso dejamos que se asigne el tipo de dato por defecto (booleanos por el modelo del PLC) y que el cliente pueda leer y escribir los datos. Por ejemplo para la salida de la lámpara:

Así lo haríamos para todas las variables que nos interesen poder monitorizar. El resultado final sería: la salida de la lámpara, la entrada analógica (interruptor) y la entrada digital (Ethernet):

Finalmente solo queda probar que todo funciona correctamente. Para ello desplegamos un cliente rápido en KepServer. Nos vamos a la barra de herramientas y seleccionamos el siguiente icono:

A continuación se nos despliega una ventana. Nos vamos a “Ethernet.LOGO” (el canal y el dispositivo que hemos creado antes) y podemos ver los TAGs creados. Desde aquí mismo si hacemos click derecho podemos hacer una escritura de estos valores en el PLC directamente.

Lo que hemos conseguido con esto es monitorizar el PLC que se encontraría en una de planta de una fábrica desde un ordenador que podría estar en cualquier otro lugar. Esto nos permite saber el estado de las líneas de producción e interactuar con las misma líneas activando y desactivando los diferentes programas almacenados en los PLCs.

Le ponemos un nombre:

Ahora elegimos el driver que queremos usar, en este caso “Siemens TCP/IP Ethernet”:

Elegimos como adaptador el cable Ethernet:

Seleccionamos que solo se escriba el último valor de todos los TAGs:

Los valores no normalizados serán reemplazados por un cero:

Comprobamos que todo está correcto y le damos a finalizar:

Ahora necesitamos añadir un nuevo dispositivo, que será nuestro LOGO Siemens. Seleccionamos “Click to add a device” y le ponemos un nombre:

Elegimos el modelo de nuestro PLC:

A continuación debemos introducir el ID del dispositivo, esto es la IP que le hemos asignado al PLC:

Seleccionamos la opción de “Respect client specied scan rate”:

Dejamos los valores por defecto para la conexión de TCP (timeouts y cuando se da la conexión se da por fallida):

Dejamos también por defecto la opción de evitar que se envíen más peticiones al dispositivo si la conexión falla:

Seleccionamos que no se creen TAGs para la base de datos por defecto al iniciarse:

Dejamos el puerto por defecto al conectarnos:

El siguiente paso es importante. Debemos configurar el TSAP (Transport Service Access Point) a 0200 ya que vamos a permitir el HMI en el lado del controlador:

Te deja elegir ahora si usar Big Endian o Little Endian para la ordenación de los bits. Seleccionamos la opción por defecto, Big Endian:

Comprobamos que todo está correcto y finalizamos:

Por último tenemos que añadir los TAGs o variables del OPC, que representan los TAGs que hemos creado previamente el PLC. Esto lo que nos va a permitir es controlar el PLC y comprobar su estado desde el propio KepServer, sin necesidad de estar presentes en la planta donde se encuentra el PLC.

Para la creación de los TAGs hacemos click en “Clicl to add a static tag”. Se nos abre la siguiente ventana:

Simplemente vamos a introducir el nombre y el código que tiene asociado la variable en el PLC. En nuestro caso dejamos que se asigne el tipo de dato por defecto (booleanos por el modelo del PLC) y que el cliente pueda leer y escribir los datos. Por ejemplo para la salida de la lámpara:

Así lo haríamos para todas las variables que nos interesen poder monitorizar. El resultado final sería: la salida de la lámpara, la entrada analógica (interruptor) y la entrada digital (Ethernet):

Finalmente solo queda probar que todo funciona correctamente. Para ello desplegamos un cliente rápido en KepServer. Nos vamos a la barra de herramientas y seleccionamos el siguiente icono:

A continuación se nos despliega una ventana. Nos vamos a “Ethernet.LOGO” (el canal y el dispositivo que hemos creado antes) y podemos ver los TAGs creados. Desde aquí mismo si hacemos click derecho podemos hacer una escritura de estos valores en el PLC directamente.

Lo que hemos conseguido con esto es monitorizar el PLC que se encontraría en una de planta de una fábrica desde un ordenador que podría estar en cualquier otro lugar. Esto nos permite saber el estado de las líneas de producción e interactuar con las misma líneas activando y desactivando los diferentes programas almacenados en los PLCs.

Sin embargo esta gestión es solo un primer paso para conectar el PLC de Siemens a un OPC. Ahora podemos conectar el OPC de KepWare al OPC de Ignition (recordemos que no disponía de los drivers del modelo PLC con el que estamos trabajando) y así poder tener un control más herramientas y una interfaz más amigable.

Comentarios

Publicar un comentario